Vì sao phải thí nghiệm Kính và các chỉ tiêu thí nghiệm :

Kính xây dựng có nhiều tính năng ưu việt, nhưng với những đặc tính cơ lý của sản phẩm thì đây cũng là mặt hàng có nguy cơ gây mất an toàn cao cho người sử dụng. Vì lý do đó mà nhiều nước trên thế giới đã ban hành những quy phạm kỹ thuật (Quy chuẩn, Tiêu chuẩn sản phẩm, thử nghiệm, thiết kế, thi công lắp đặt và nghiệm thu… và quy định trình tự thủ tục để quản lý và kiểm soát chặt chẽ chất lượng đối với mặt hàng kính xây dựng.

Theo Hiệp hội Kính xây dựng Việt Nam, hiện tại thị trường có 9 sản phẩm kính xây dựng có khả năng gây mất an toàn bao gồm: kính kéo, kính cán vân hoa, kính nổi trong không màu, kính màu hấp thụ nhiệt, kính phủ phản quang, kính tôi nhiệt an toàn, kính dán nhiều lớp, kính dán an toàn nhiều lớp và kính gương tráng bạc bằng phương pháp hóa học ướt. Gần đây có kính low-e có hệ số truyền nhiệt thấp, phù hợp với điều kiện khí hậu nhiệt đới nóng ẩm của Việt Nam, hạn chế hấp thụ nhiệt, tiết kiệm năng lượng làm mát tòa nhà…Kính xây dựng tại thị trường Việt Nam hiện nay được cung cấp bởi các nhà sản xuất trong nước cũng như kính được nhập khẩu từ nước ngoài.

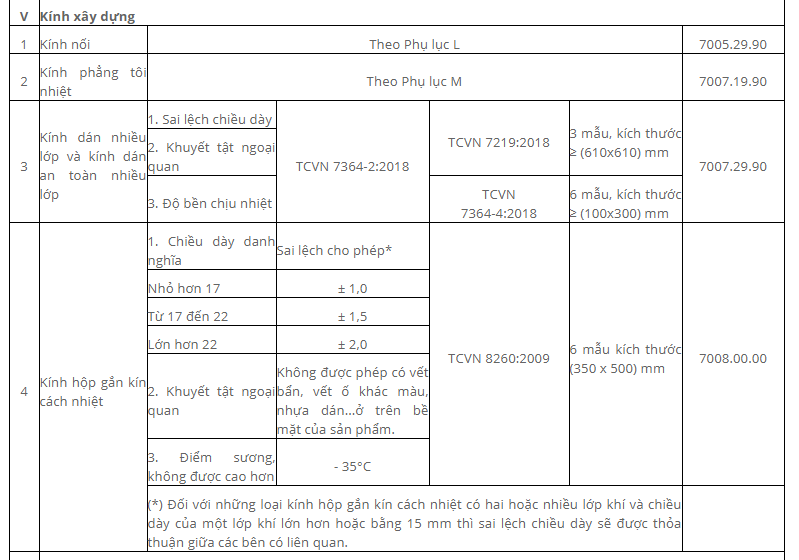

QCVN 16:2019/BXD do Viện Vật liệu xây dựng biên soạn, Bộ Khoa học và Công nghệ thẩm định, Vụ Khoa học Công nghệ và Môi trường trình duyệt và được ban hành kèm theo Thông tư số 19/2019/TT-BXD ngày 31 tháng 12 năm 2019 của Bộ trưởng Bộ Xây dựng.

Định nghĩa : Kính xây dựng là các loại sản phẩm kính sử dụng và lắp đặt trong công trình xây dựng.

Các tài liệu viện dẫn sau là cần thiết khí áp dụng quy chuẩn này.

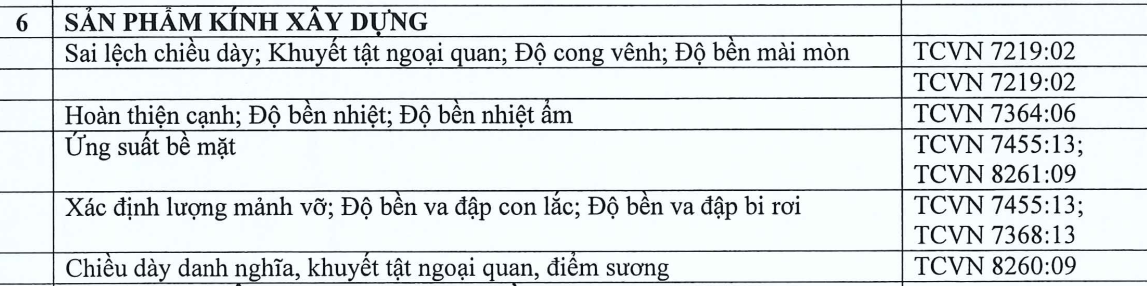

Đối với Sản phẩm kính xây dựng :

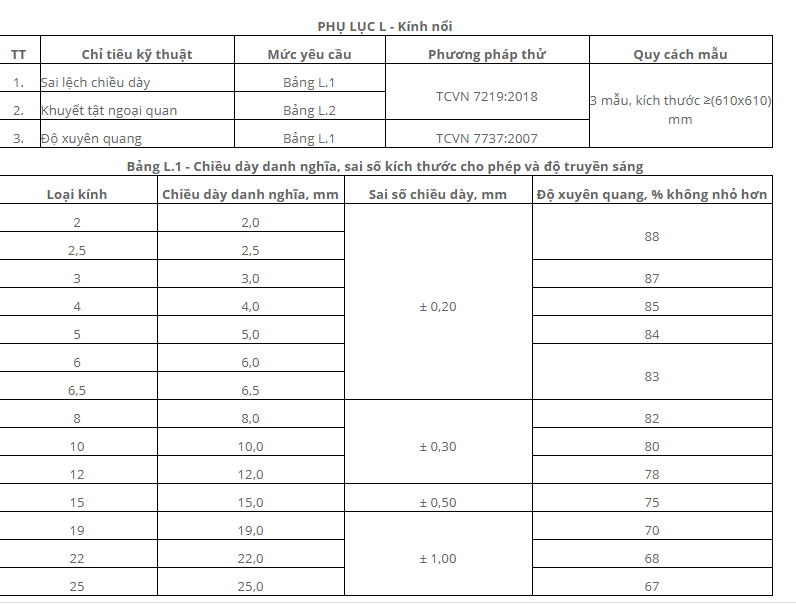

TCVN 7219:2018, Kính tấm xây dựng – Phương pháp thử

TCVN 7455: 2013, Kính xây dựng – Kính phẳng tôi nhiệt

TCVN 7364: 2018, Kính xây dựng. Kính dán nhiều lớp và kính dán an toàn nhiều lớp

TCVN 7737: 2007, Kính xây dựng – Phương pháp xác định độ xuyên quang, độ phản quang, tổng năng lượng bức xạ mặt trời truyền qua và độ xuyên bức xạ tử ngoại

TCVN 8261:2009, Kính xây dựng – Phương pháp thử – Xác định ứng suất bề mặt và ứng suất cạnh của kính bằng phương pháp quang đàn hồi không phá hủy sản phẩm

TCVN 8260:2009, Kính xây dựng – Kính hộp gắn kín cách nhiệt

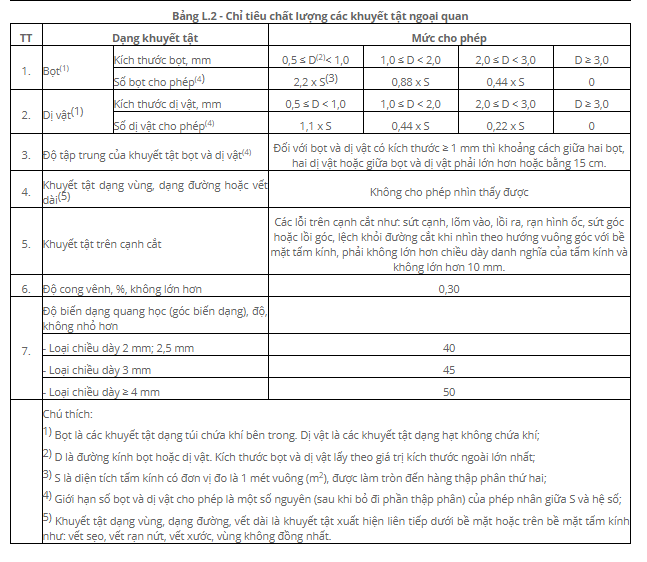

2.3. Các sản phẩm, KÍNH xây dựng phải được kiểm tra các chỉ tiêu kỹ thuật theo các phương pháp thử tương ứng và phải thỏa mãn mức yêu cầu quy định trong Bảng 1.

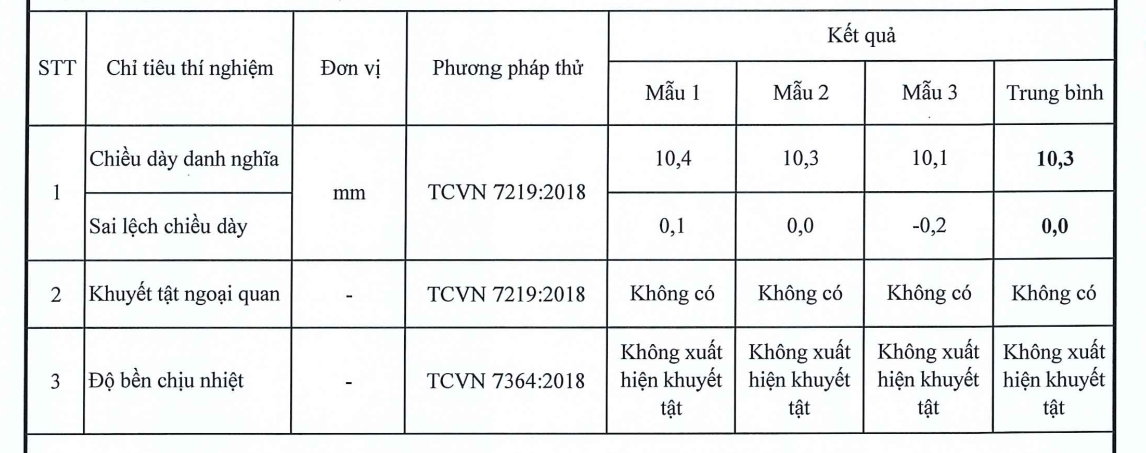

Ví dụ kết quả :

Kết quả thí nghiệm mẫu Kính dán an toàn dày 10,38mm. Phục vụ gói thầu Cửa Nhôm Kính

Thí nghiệm kính dán an toàn :

Tiêu chuẩn quốc gia TCVN 7368:2013 về Kính xây dựng – Kính dán an toàn nhiều lớp – Phương pháp thử độ bền va đập

TCVN 7368:2013

Tiêu chuẩn này quy định phương pháp thử độ bền chịu va đập rơi bi và va đập con lắc đối với kính dán an toàn nhiều lớp dùng trong xây dựng.

Thử va đập

1. Thử va đập rơi bi

1.1. Nguyên tắc

Mẫu thử được đặt nằm ngang trong một khung thép và chịu lực va đập của các viên bi thép rơi từ những độ cao nhất định. Khối lượng bi thép và độ cao rơi bi được tăng dần cho đến khi xuất hiện vết dập vỡ. Độ bền va đập rơi bi được đánh giá qua tình trạng dập vỡ của mẫu thử.

1.2. Thiết bị, dụng cụ :

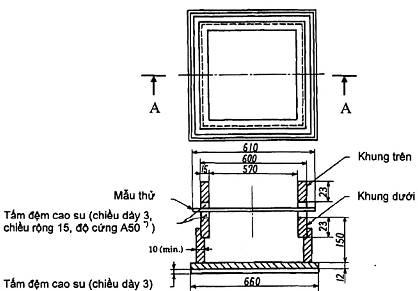

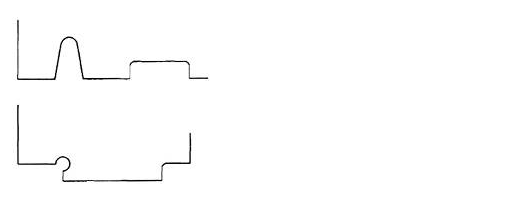

– Khung kẹp mẫu, có cấu tạo và kích thước theo Hình 1;

– Bi thép có khối lượng (1040 ± 10) g và 2260 +3020 g (loại bi thép lớn hơn theo Phụ lục A).

1.3. Chuẩn bị mẫu thử

Mẫu thử là 3 tấm kính dán nguyên từ một lô hoặc được cắt ra từ một tấm kính dán nhiều lớp với kích thước khoảng (610 x 610), mm.

1.4. Cách tiến hành

Phép thử được tiến hành ở nhiệt độ phòng thí nghiệm.

Đặt mẫu thử nằm ngang trong một khung sắt (xem Hình 1). Nếu kính dán nhiều lớp gồm các tấm kính phẳng có chiều dày khác nhau thì bề mặt thử là bề mặt có tấm kính mỏng hơn. Tuy nhiên, nếu kính dán nhiều lớp là kính vân hoa, kính cốt sợi có vân hoa hoặc kính vân hoa mạng thì bề mặt thử là bề mặt không có vân hoa.

CHÚ THÍCH: *) Xác định độ cứng A50 theo JIS K 6253.

Hình 1 – Mặt cắt A – A của khung kẹp mẫu thử va đập rơi bi

Kích thước tính bằng milimét

Chọn viên bi thép đường kính 63,5 mm có khối lượng (1040 ± 10) g, độ cứng 61 – 67 HRC và đặt ở độ cao cách bề mặt mẫu thử 1200 mm. Thả bi rơi tự do xuống tâm của tấm kính. Quan sát tình trạng dập vỡ của một hoặc nhiều lớp kính thành phần.

Nếu kính không bị dập vỡ, lần lượt tăng độ cao thả bi theo quy định ở Bảng 1 và quan sát tình trạng dập vỡ của một hoặc nhiều lớp kính thành phần.

Bảng 1 – Thứ tự độ cao thả bi

| Độ cao thả bi, mm | 1200 | 1500 | 1900 | 2400 | 3000 | 3800 | 4800 |

Nếu thử với bi có khối lượng (1040 ± 10) g, tấm kính không bị dập vỡ, tiếp tục sử dụng bi thép đường kính 82,55 mm có khối lượng 2260 +30-20 g, độ cứng 61 – 67 HRC và tiến hành thử như mô tả ở trên. Quan sát và ghi lại tình trạng dập vỡ của một hoặc nhiều lớp kính thành phần.

Nếu kính vẫn không bị dập vỡ, tiếp tục chọn bi thép có đường kính lớn hơn theo Phụ lục A và thử lập lại theo quy trình trên. Quan sát và ghi lại tình trạng dập vỡ của tấm kính.

Vị trí của các điểm rơi bi phải nằm trong phạm vi bán kính không lớn hơn 25 mm tính từ tâm tấm kính.

Lặp lại quy trình trên đối với 5 mẫu còn lại.

1.5. Đánh giá kết quả

Mẫu thử được đánh giá là đạt yêu cầu có ít nhất 5 tấm kính khi dập vỡ các mảnh kính vẫn còn bám dính trên bề mặt lớp xen giữa (xem Phụ lục B).

1.6. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải đầy đủ các thông tin sau:

– Nhận dạng mẫu thử;

– Loại khối lượng bi và độ cao rơi bi khi xuất hiện vết dập vỡ;

– Tình trạng các vết dập vỡ (bám dính hay không bám dính trên bề mặt lớp xen giữa) và kết luận;

– Nơi, ngày tháng năm và người thử nghiệm.

2. Thử va đập con lắc (túi bi)

2.1. Nguyên tắc :

Mẫu thử được đặt thẳng đứng trong một khung thép và chịu sự va đập của một túi đựng bi chì từ một độ cao xác định vào tâm của mẫu. Chiều cao va đập được tăng dần cho đến khi xuất hiện vết dập vỡ.

2.2. Thiết bị, dụng cụ :

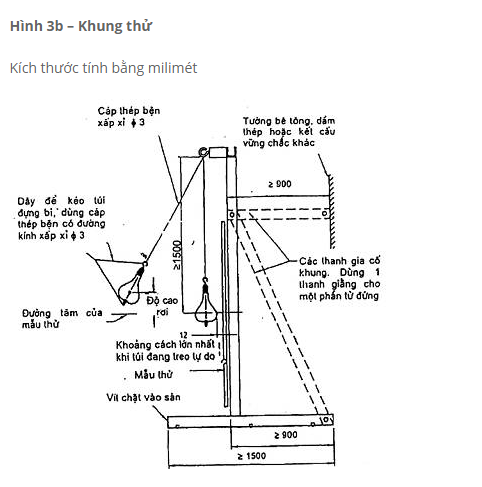

2.2.1. Khung thép để đỡ mẫu thử. Khung được chốt vững chắc trên nền và gắn chắc với nẹp cạnh để giữ tấm kính theo phương thẳng đứng như Hình 3.

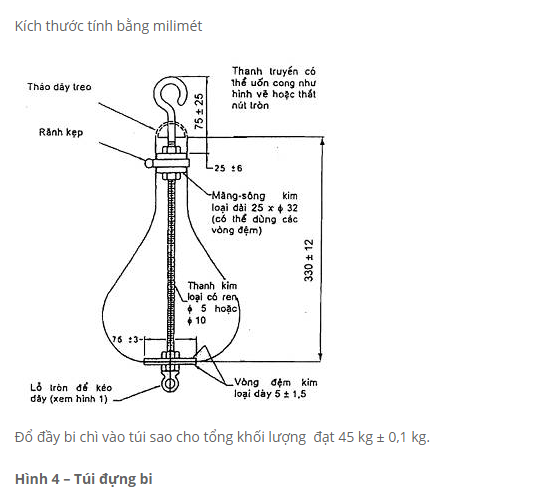

2.2.2. Túi bi va đập như mô tả trên Hình 4. Túi được làm bằng da chứa bi chì đã qua tôi, có đường kính mỗi viên (2,5 ± 0,1) mm, với tổng khối lượng (45 ± 0,1) kg. Túi có cấu tạo sao cho có lớp da dẻo dày 1,6 mm dán với vải bạt ở phía trong tạo nên một lớp dày 2,4 mm, hoặc lớp da được tạo thành từ polyvinyl mềm và dày. Túi có ruột cao su dày 0,6 mm nằm giữa lớp da hoặc lớp vỏ ngoài bằng polyvinyl và được đổ bi chì vào qua lỗ nhỏ trên mặt túi. Sau khi đổ bi xong, dùng dây thừng hoặc dây da buộc túi lại.

2.2.3. Quả cầu có đường kính 76 mm.

2.3 Chuẩn bị mẫu thử

2.3.1. Mẫu thử là 3 tấm kính có kích thước: cao (1900 ± 3) mm, rộng (860 ± 3) mm, nếu kính có kích thước nhỏ hơn thì lấy tấm lớn nhất có sẵn phù hợp với khung thử.

2.4. Cách tiến hành

Tiến hành thử theo lần lượt theo các bước sau:

2.4.1. Đặt mẫu vào khung thử;

2.4.2. Treo túi đập bằng dây treo trên giá đỡ sao cho, khi ở vị trí treo tự nhiên khoảng cách từ điểm gần nhất trên bề mặt túi đến bề mặt mẫu không lớn hơn 12 mm và khoảng cách đến tâm mẫu không lớn hơn 50 mm (xem Hình 3c);

2.4.3. Dùng dây kéo túi đến độ cao 300 mm cho loại A hoặc 200 mm cho loại B;

2.4.4. Giữ cho túi ổn định trước khi thả;

2.4.5. Thả cho túi bi dao động tự do và đập một lần vào tâm mẫu;

2.4.6. Trong trường hợp mẫu thử văng khỏi khung, bỏ qua mẫu này;

2.4.7. Sau một lần đập, kiểm tra mẫu thử, xác định sự phù hợp theo các yêu cầu và ghi lại:

– Mẫu không bị vỡ; hoặc

– Mẫu bị vỡ và có nhiều vết rạn, nứt nhưng không có mảnh vỡ, có lỗ thủng trên tấm kính nhưng quả cầu có đường kính 76 mm không chui lọt; ngoài ra sau khi va đập 3 phút, nếu tổng khối lượng các mảnh vỡ tách ra khỏi mẫu thử không lớn hơn khối lượng tương đương của 10.000 mm2 mẫu thử và khối lượng của mảnh vỡ lớn nhất nhỏ hơn khối lượng tương đương của 4.400 mm2 mẫu thử; hoặc

– Mẫu bị vỡ và tách ra nhưng sau khi va đập 3 phút, tổng khối lượng của 10 mảnh vỡ lớn nhất không lớn hơn khối lượng tương đương của 6.500 mm2 mẫu thử, hoặc

– Mẫu bị vỡ thành vài mảnh riêng biệt có thể hoặc không còn bám vào mẫu thử. Các mảnh vỡ rời ra sẽ nằm trong một trong hai trường hợp sau:

- a) Đường bao không sắc nhọn;

- b) Trên đường bao có chỗ lồi ra, chiều dài của dây cung nối hai điểm tạo bờ cung tròn có tâm là đỉnh chỗ lồi ra và bán kính 25 mm, không nhỏ hơn 25 mm (xem Hình 5).

2.4.8. Nếu một trong 4 mẫu thử bị vỡ không phù hợp với các yêu cầu nêu ở 3.2.4.7 thì sản phẩm không đạt yêu cầu;

2.4.9. Nếu mẫu không bị vỡ, giữ nguyên trong khung thì tăng độ cao va đập như sau:

Loại A: 450 mm, 600 mm, 750 mm, 900 mm, 1200 mm, 1500 mm.

Loại B: 300 mm, 450 mm, 600 mm, 750 mm, 900 mm, 1200 mm, 1500 mm.

2.4.10. Tiếp tục kiểm tra mẫu thử theo quy trình lặp lại nêu ở điểm 3.2.4.7 cho từng độ cao va đập.

Trong trường hợp tấm kính không vỡ khi thử độ cao va đập 1500 mm, đối với loại A, dùng một lực đủ mạnh để đập vào tâm mẫu làm biếng dạng hoặc vỡ mẫu, sau đó kiểm tra các kiểu rạn, vỡ như sau:

- Nếu mẫu bị vỡ rời ra thành nhiều mảnh như đã nêu ở 3.2.4.7 thì mẫu đạt yêu cầu;

- Nếu mẫu rạn nứt hoặc biến dạng nhưng các mảnh vỡ vẫn dính liền thì mẫu đạt yêu cầu;

- Nếu mẫu bị vỡ thành các mảnh to, rời ra khỏi khung thì mẫu không đạt yêu cầu.

2.4.11. Lặp lại quy trình từ 3.2.4.1 đến 3.2.4.10 đối với 2 mẫu còn lại.

2.5. Biểu thị kết quả và báo cáo thử nghiệm

Kết quả thử được ghi vào báo cáo với đầy đủ các thông tin sau đây:

– Nhận dạng mẫu thử;

– Độ cao va đập khi mẫu chưa bị vỡ;

– Tình trạng vỡ và sự phù hợp với các yêu cầu nêu ở điều 3.2.4.7, hoặc vỡ nhưng không phù hợp với các yêu cầu của 3.2.4.7 và 3.2.4.10;

– Kết luận đạt loại gì hay không đạt;

– Nơi, ngày tháng năm và người thử nghiệm;

Trên mỗi trang báo cáo có ghi ngày tháng năm và chữ ký của người thử nghiệm.

Kích thước tính bằng milimét

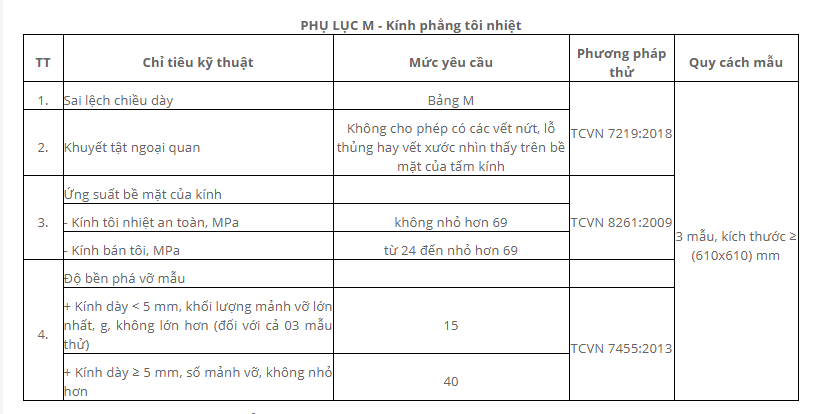

TCVN 7455:2013

KÍNH XÂY DỰNG – KÍNH PHẲNG TÔI NHIỆT

Glass in building – Heat treated glass

Lời nói đầu

TCVN 7455:2013 thay thế TCVN 7455:2004 .

1. Kính tôi nhiệt (Heat treated glass)

Kính tấm được gia nhiệt đến nhiệt độ xác định, sau đó làm lạnh nhanh tạo ứng suất trên bề mặt, làm tăng độ bền cơ lên nhiều lần so với kính ban đầu.

Kính tôi nhiệt (hay còn gọi là kính cường lực) bao gồm: kính tôi nhiệt an toàn (hay còn gọi là kính cường lực an toàn – FT) và kính bán tôi (hay còn gọi là kính gia cường nhiệt – HS).

1.1. Kính tôi nhiệt an toàn – Kính cường lực an toàn (Fully tempered glass – FT)

Kính tôi nhiệt có ứng suất bề mặt không nhỏ hơn 69 MPa, độ bền cơ cao (thường lớn hơn 4 lần kính ban đầu) và khi vỡ thành tạo thành những mảnh vụn nhỏ, hạn chế khả năng gây sát thương.

1.2. Kính bán tôi – Kính gia cường nhiệt (Heat strengthened glass – HS)

Kính tôi nhiệt có ứng suất bề mặt từ 24 MPa đến nhỏ hơn 69 MPa, độ bền cơ cao (thường lớn hơn 2 lần kính ban đầu) và khi vỡ tạo thành các mảnh như kính thường hoặc tạo thành các mảnh vụn nhỏ với kính có ứng suất bề mặt đạt gần 69 MPa.

2. Kính phẳng tôi nhiệt (flat heat treated glass)

Kính tôi nhiệt (3.1) sử dụng vật liệu ban đầu là kính phẳng.

2.1. Kính nổi tôi nhiệt (float heat treated glass)

Kính tôi nhiệt (3.1) sử dụng vật liệu ban đầu là kính nổi.

2.2. Kính vân hoa tôi nhiệt (figunet heat treated glass)

Kính tôi nhiệt (3.1) sử dụng vật liệu ban đầu là kính cán vân hoa.

2.3. Kính phản quang tôi nhiệt (Solar reflective heat treated glass)

Kính tôi nhiệt (3.1) sử dụng vật liệu ban đầu là kính phản quang.

Phân loại, ký hiệu và quy ước

1. Phân loại

1.1. Theo hình dạng và chiều dày

Theo chiều dày danh nghĩa, kính tôi nhiệt được phân loại theo quy định trong Bảng 1.

Các loại chiều dày khác với Bảng 1 được thỏa thuận giữa các bên liên quan.

1.2. Theo mức độ tôi nhiệt và ứng suất bề mặt

Theo mức độ tôi nhiệt và ứng suất bề mặt, kính tôi nhiệt được phân loại theo quy định trong Bảng 2.

1.3. Theo độ bền va đập

Theo độ bền va đập, kính tôi nhiệt an toàn được phân thành 2 loại:

– Loại I: Ký hiệu là L I;

– Loại II: Ký hiệu là L II;

2. Ký hiệu và quy ước

Kính tôi nhiệt theo tiêu chuẩn này được ký hiệu với các thông tin thứ tự như sau:

– Tên kính;

– Loại kính;

– Chiều dày danh nghĩa;

– Chiều dài và chiều rộng;

– Chất lượng kính;

– Viện dẫn tiêu chuẩn này.

VÍ DỤ: Ký hiệu quy ước đối với kính tôi nhiệt dày 5 mm, rộng 1,5 m, dài 1m.

Kính tôi nhiệt – FT 5 mm, 1.500 mm x 1.000 mm, loại I TCVN 7455:2013.

Bảng 1 – Phân loại theo chiều dày danh nghĩa

| Tên gọi theo loại sản phẩm | |

| Loại kính | Chiều dày danh nghĩa, mm |

| Kính vân hoa tôi nhiệt | 3

4 5 6 8 10 |

| Kính nổi tôi nhiệt | 3

4 5 6 8 10 12 15 19 25 |

| Kính phản quang tôi nhiệt | 3

4 5 6 8 10 12 15 19 |

Bảng 2 – Phân loại theo mức độ tối và ứng suất bề mặt

| Loại kính | Ký hiệu | Ứng suất bề mặt, MPa |

| Kính tôi nhiệt an toàn | FT | Không nhỏ hơn 69 |

| Kính bán tôi | HS | Từ 24 đến nhỏ hơn 69 |

Yêu cầu kỹ thuật

1. Kính vật liệu

Kính vật liệu dùng để chế tạo kính tôi nhiệt phải đảm bảo chất lượng theo tiêu chuẩn sản phẩm tương ứng. Ví dụ, kính nổi theo TCVN 7218:2002 Kính tấm xây dựng – Kính nổi – Yêu cầu kỹ thuật.

2. Kích thước và sai lệch kích thước

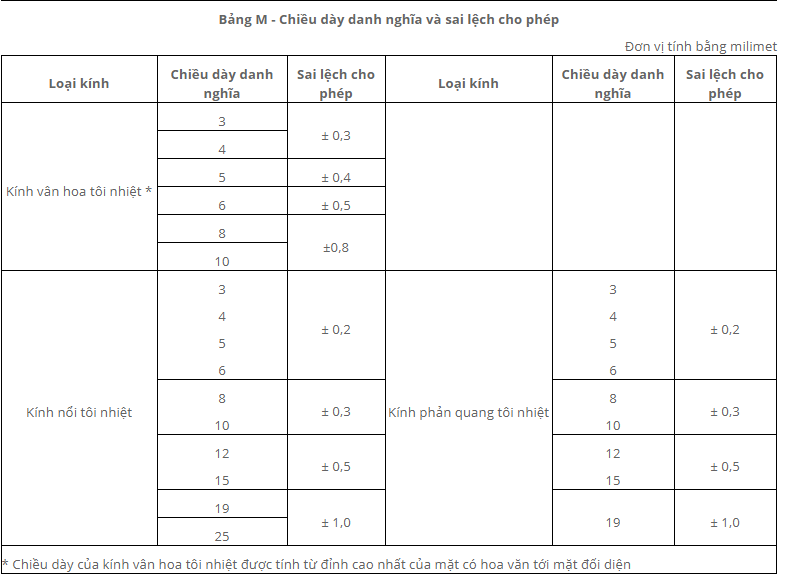

2.1. Chiều dày danh nghĩa và sai lệch cho phép

Chiều dày danh nghĩa và sai lệch cho phép của kính tôi nhiệt được quy định ở Bảng 3.

Bảng 3 – Chiều dày danh nghĩa và sai lệch cho phép

Đơn vị tính bằng milimet

| Loại kính | Chiều dày danh nghĩa | Sai lệch cho phép |

| Kính vân hoa tôi nhiệt * | 3 | ± 0,3 |

| 4 | ± 0,35 | |

| 5 | ± 0,4 | |

| 6 | ± 0,5 | |

| 8 | ± 0,8 | |

| 10 | ± 1,0 | |

| Kính nổi tôi nhiệt | 3

4 5 6 |

± 0,3 |

| 8

10 |

± 0,4 | |

| 12

15 |

± 0,6 | |

| 19 | ± 1,0 | |

| 25 | ± 1,2 | |

| Kính phản quang tôi nhiệt | 3

4 5 6 |

± 0,3 |

| 8

10 |

± 0,4 | |

| 12

15 |

± 0,6 | |

| 19 | ± 1,0 | |

| * Chiều dày của kính vân hoa tôi nhiệt được tính từ đỉnh cao nhất của mặt có hoa văn tới mặt đối diện | ||

2.2. Sai lệch kích thước theo chiều dài và rộng

Sai lệch kích thước theo chiều dài và rộng của kính tôi nhiệt được quy định ở Bảng 4.

Bảng 4 – Sai lệch kích thước theo chiều dài và chiều rộng

Đơn vị tính bằng milimet

| Loại kính | Sai lệch cho phép theo kích thước của 1 cạnh | |||

| Chiều dày danh nghĩa | Nhỏ hơn và bằng 1000 | Từ 1000 đến lớn hơn 2000 | Lớn hơn 2000 đến 3000 | |

| Kính vân hoa tôi nhiệt | 3

4 5 6 |

+ 1

– 2 |

± 3 | ± 3 |

| 8

10 |

± 3 | ± 4 | ± 4 | |

| Kính nổi tôi nhiệt | 3

4 5 6 |

+ 1

– 2 |

± 3 | ± 4 |

| 8

10 12 |

+ 2

-3 |

|||

| 15 | ± 4 | ± 4 | ||

| 19 | ± 5 | ± 5 | ± 5 | |

| 25 | ± 6 | ± 6 | ± 6 | |

| Kính phản quang tôi nhiệt | 3

4 5 6 |

+ 1

– 2 |

± 3 | ± 4 |

| 8

10 12 |

+ 2

-3 |

|||

| 15 | ± 4 | ± 4 | ||

| 19 | ± 5 | ± 5 | ± 5 | |

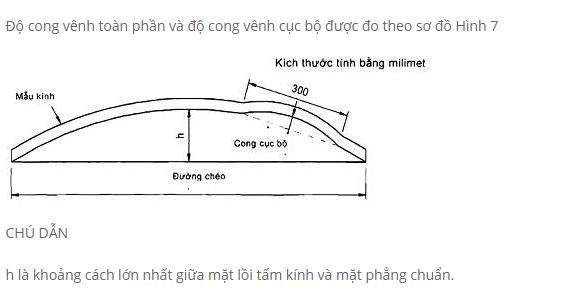

3. Độ cong vênh

Độ cong vênh của kính tôi nhiệt không lớn hơn giá trị quy định trong Bảng 5.

Bảng 5 – Độ cong vênh

| Tên chỉ tiêu | Mức 1 |

| 1. Độ cong vênh toàn phần 1), %, không lớn hơn | 0,5 |

| 2. Độ cong vênh cục bộ 2), %, không lớn hơn | 0,3 |

| CHÚ DẪN:

1) Độ cong vênh toàn phần được tính theo đường chéo của tấm kính; 2) Độ cong vênh cục bộ được tính trên đoạn dài 300 mm, tại vị trí lồi nhất nhìn thấy được, xem Hình 7. |

|

4. Khuyết tật ngoại quan

Kính tôi nhiệt khi thử theo 7.3 không cho phép có các vết nứt, lỗ thủng hay vết xước nhìn thấy trên bề mặt của tấm kính.

5. Yêu cầu hoàn thiện cạnh, lỗ khoan, rãnh và cạnh cắt

5.1. Hoàn thiện cạnh

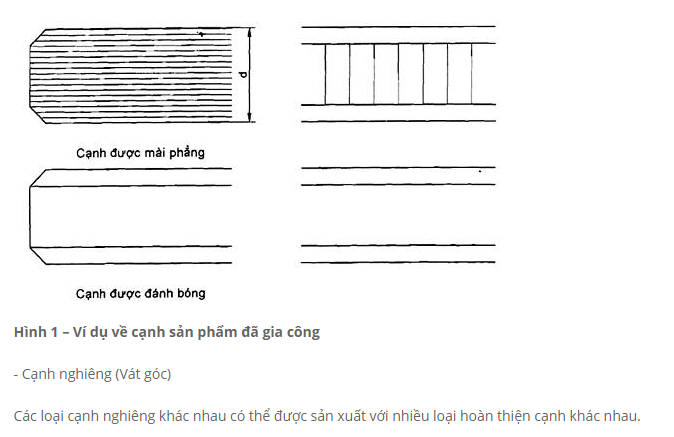

Việc gia công cạnh (Hình 1), cắt, cưa và khoan lỗ đối với kính tôi nhiệt đều phải tiến hành trước khi xử lý nhiệt và đảm bảo theo các yêu cầu sau đây (cách gia công khác tiến hành theo thỏa thuận).

– Mỗi tấm kính sẽ được hoàn thiện cạnh trước khi gia nhiệt.

– Các loại hoàn thiện cạnh thông thường được chỉ ra ở Hình 1. Đối với loại hoàn thiện cạnh đặc biệt, cần có sự thỏa thuận giữa các bên liên quan.

– Biến dạng cạnh sản phẩm qua quá trình tôi đứng;

Vị trí móc treo cách cạnh trên của sản phẩm 20 mm.

Biến dạng cạnh sản phẩm tại ví trí có móc treo, không lớn hơn 2mm.

Hình 1 – Ví dụ về cạnh sản phẩm đã gia công

5.2. Lỗ khoan

5.2.1. Quy định chung

Tiêu chuẩn này chỉ áp dụng cho kính có lỗ khoan tròn, chiều dày danh nghĩa của kính lớn hơn 4 mm.

5.2.2. Đường kính lỗ khoan

Đường kính lỗ khoan, thông thường không nhỏ hơn chiều dày tấm kính. Đối với các lỗ khoan yêu cầu kích thước nhỏ hơn cần có sự thỏa thuận giữa các bên liên quan.

5.2.3. Giới hạn vị trí lỗ khoan

Giới hạn vị trí lỗ khoan liên quan tới cạnh, góc của tấm kính, giữa các lỗ khoan với nhau và phụ thuộc vào:

– Chiều dày danh nghĩa của tấm kính, d.

– Kích thước của tấm kính: chiều rộng (B) và chiều dài (H).

– Đường kính lỗ khoan. Φ

– Hình dạng tấm kính.

– Số lỗ khoan.

Giới hạn vị trí lỗ khoan: đối với tấm kính tối đa 4 lỗ khoan.

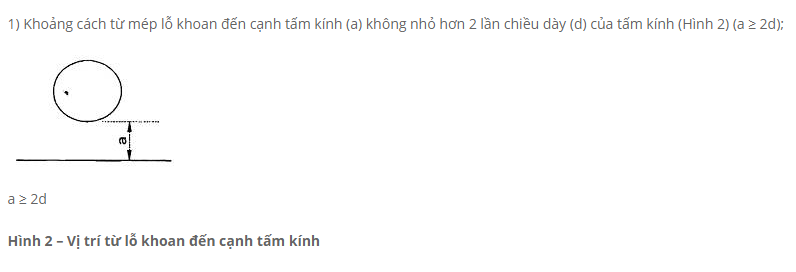

1) Khoảng cách từ mép lỗ khoan đến cạnh tấm kính (a) không nhỏ hơn 2 lần chiều dày (d) của tấm kính (Hình 2) (a ≥ 2d);

a ≥ 2d

Hình 2 – Vị trí từ lỗ khoan đến cạnh tấm kính

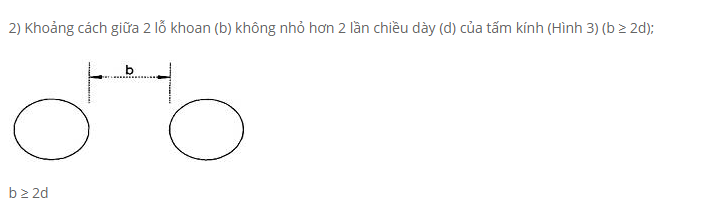

2) Khoảng cách giữa 2 lỗ khoan (b) không nhỏ hơn 2 lần chiều dày (d) của tấm kính (Hình 3) (b ≥ 2d);

b ≥ 2d

Hình 3 – Khoảng cách giữa hai lỗ khoan

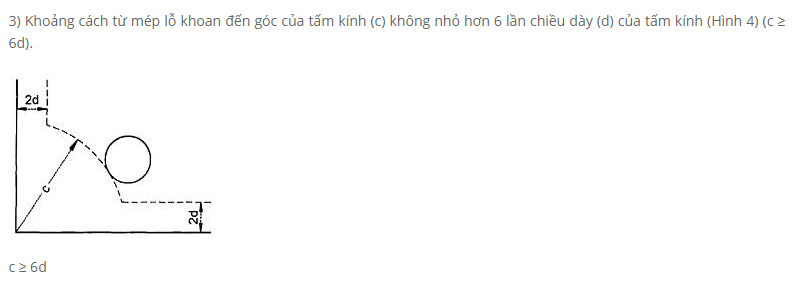

3) Khoảng cách từ mép lỗ khoan đến góc của tấm kính (c) không nhỏ hơn 6 lần chiều dày (d) của tấm kính (Hình 4) (c ≥ 6d).

c ≥ 6d

Hình 4 – Khoảng cách từ cạnh lỗ khoan đến góc tấm kính

CHÚ THÍCH: Nếu khoảng cách từ mép của lỗ khoan đến mép của tấm kính nhỏ hơn 35 mm, có thể xác định lại vị trí lỗ khoan nhưng cần có sự thỏa thuận giữa các bên liên quan.

5.2.4. Sai lệch đường kính lỗ khoan

Sai lệch đường kính lỗ khoan được quy định ở Bảng 6

Bảng 6 – Sai lệch đường kính lỗ khoan

Đơn vị tính bằng milimét

| Đường kính lỗ khoan | Sai lệch cho phép |

| Từ 4 đến 20 | ± 1,0 |

| Từ lớn hơn 20 đến 100 | + 2,0 |

| Lớn hơn 100 | Theo thỏa thuận |

5.2.5. Sai lệch vị trí lỗ khoan

Sai lệch cho phép về đường kính lỗ khoan quy định trong Bảng 6.

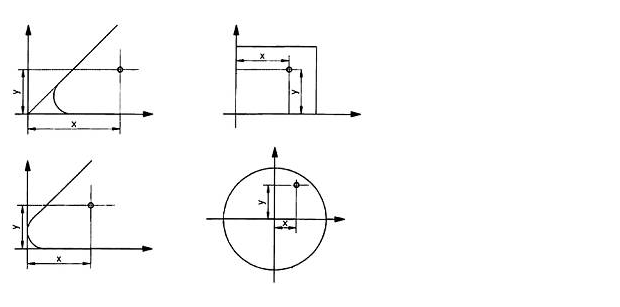

Sai lệch cho phép của vị trí các lỗ khoan theo hai chiều X và Y (Hình 5), không vượt quá ± 1,6 mm, tính từ tâm của lỗ khoan.

Vị trí lỗ khoan được đo theo hai hướng ở góc phải (trục x và trục y) từ điểm gốc quy chiếu đến tâm lỗ khoan. Điểm gốc quy chiếu thường được chọn như là góc thực hay góc ảo của kính (Hình 5).

Vị trí của lỗ (X,Y) là (x±t, y±t), trong đó x và y là kích thước yêu cầu và t là sai lệch cho phép ở Bảng 6.

CHÚ THÍCH: Đối với dung sai vị trí lỗ khoan nhỏ hơn cần thỏa thuận giữa các bên liên quan.

Hình 5 – Vị trí về sai lệch vị trí lỗ khoan

5.3. Rãnh và cạnh cắt

Tấm kính có thể có rãnh và cạnh cắt, cụ thể được mô tả ở Hình 6

Hình 6 – Ví dụ về rãnh và cạnh cắt

Rãnh và cạnh cắt phải được lượn tròn. Bán kính của đường lượn không nhỏ hơn chiều dày của tấm kính. Mặt trong của rãnh và cạnh cắt phải được mài và đánh bóng.

Sai lệch của rãnh và cạnh cắt ngoài được quy định như sau:

– đối với kính có chiều dày nhỏ hơn 12 mm : ± 1,6 mm;

– đối với kính có chiều dày lớn hơn hoặc bằng 12 mm: ± 3,0 mm.

6. Ứng suất bề mặt của kính

Ứng suất bề mặt của kính tôi nhiệt an toàn không nhỏ hơn 69 MPa và của kính bán tôi từ 24 MPa đến nhỏ hơn 69 MPa.

7. Độ bền va đập và phá vỡ mẫu

Kính tôi nhiệt an toàn được đánh giá chất lượng bằng phương pháp bền va đập và số lượng các mảnh vỡ theo quy định ở Bảng 7.

Không quy định độ bền va đập và phá vỡ mẫu đối với kính bán tôi.

Bảng 7 – Độ bền va đập và số lượng các mảnh vỡ

| Tên chỉ tiêu | Mức | |

| Loại I (L I) | Loại II (L II) | |

| 1. Độ bền va đập bi rơi, số mẫu kính bị vỡ, không lớn hơn | 1 | 2 |

| 2. Độ bền va đập con lắc

+ Khi tăng chiều cao thử va đập đến 120 cm + Khối lượng của 10 mảnh vỡ lớn nhất, không lớn hơn |

Mẫu không vỡ – |

– Khối lượng 65 cm2 mẫu thử 1) |

| 3. Phá vỡ mẫu

+ Kính dày < 5 mm, khối lượng mảnh vỡ lớn nhất 2), g, không + Kính dày ≥ 5 mm, số mảnh vỡ, không nhỏ hơn |

15 40 |

– – |

| 1) Khối lượng 65 cm2 mẫu thử được tính bằng: 65 cm2 nhân chiều dày mẫu kính thử (cm) nhân với tỷ trọng thủy tinh, được tính là 2,5g/cm3.

2) Đối với cả ba mẫu thử. |

||

Lấy mẫu và chuẩn bị mẫu

1. Mẫu thử được lấy ngẫu nhiên theo lô sao cho mẫu đại diện cho cả lô sản phẩm đó.

2. Mẫu thử là mẫu điển hình được sản xuất phù hợp với kích thước yêu cầu phép thử.

Nếu các cạnh của tấm kính sản phẩm được mài an toàn thì mẫu thử cũng phải được xử lý như vậy trước khi đem tôi.

3. Trước khi tiến hành thử, mẫu thử phải kiểm tra bằng mắt ở khoảng cách từ 30 cm đến 50 cm trước một nền sáng trắng đục để loại bỏ những mẫu có khuyết tật ngoại quan không đạt yêu cầu theo 5.4. Sau đó, mẫu được để ổn định ở nhiệt độ phòng với thời gian 2 h.

Phương pháp thử

1. Kiểm tra kích thước

Theo TCVN 7219:2002 .

2. Kiểm tra độ cong vênh

Theo TCVN 7219:2002 .

Độ cong vênh toàn phần và độ cong vênh cục bộ được đo theo sơ đồ Hình 7

CHÚ DẪN

h là khoảng cách lớn nhất giữa mặt lồi tấm kính và mặt phẳng chuẩn.

Hình 7 – Mô tả đo độ cong vênh toàn phần và độ cong vênh cục bộ

3. Kiểm tra khuyết tật ngoại quan

Theo TCVN 7219:2002

4. Kiểm tra kích thước lỗ khoan, rãnh và cạnh cắt

Kích thước lỗ khoan, rãnh và cạnh cắt được đo bằng thước cặp có độ chính xác 0,01 mm.

5. Kiểm tra ứng suất bề mặt

Theo TCVN 8261:2009 .

6. Kiểm tra độ bền va đập

6.1. Độ bền va đập bi rơi

Thử độ bền va đập bi rơi được tiến hành theo nguyên tắc mô tả trong TCVN 7368:2013 .

Số lượng mẫu thử là 6 tấm kính nguyên, sản xuất theo công nghệ tương đương với kính thành phẩm. Sử dụng bi thép có khối lượng 1040 g ± 10 g, chiều cao bi rơi là 100 cm.

6.2. Độ bền va đập con lắc

Thử độ bền va đập con lắc được tiến hành theo TCVN 7368:2013 .

Số lượng mẫu thử là 4 tấm kính nguyên, sản xuất theo công nghệ tương đương với kính thành phẩm. Chiều cao va đập được tăng dần theo thứ tự 30 cm, 75 cm, 120 cm. Trong vòng 5 min sau khi mẫu bị vỡ, cân 10 mảnh vỡ lớn nhất và so sánh với yêu cầu của Bảng 7.

7. Kiểm tra phá vỡ mẫu

7.1. Nguyên tắc

Mẫu thử được đặt nằm ngang trong một khung thép và chịu lực va đập của các viên bi thép rơi từ những độ cao tăng dần cho tới khi mẫu vỡ.

Xác định số lượng mảnh vỡ bằng cách tính số mảnh vỡ trong diện tích (50 x 50) mm.

Đối với kính có chiều dày từ 5 mm trở lên thì mẫu được phá vỡ bằng búa và đục.

7.2. Thiết bị, dụng cụ

- a) Khungđặt mẫu có cấu tạo như TCVN 7368:2013 ;

- b) Bi thép có khối lượng (1040 ± 10) g;

- c) Búa, đục.

Đối với kính có chiều dày lớn hơn hoặc bằng 5 mm thì tiến hành phá vỡ mẫu bằng búa và đục với đường cong phá vỡ lớn nhất tính tại điểm phá vỡ là (0,2 ± 0,05) mm.

7.7.3. Chuẩn bị mẫu

Mẫu thử là tấm kính nguyên được sản xuất từ công nghệ tương đương với sản phẩm.

Số lượng mẫu thử: 03 mẫu, kích thước mẫu (610×610) mm ± 5 mm. Trong trường hợp kính sản phẩm có kích thước nhỏ hơn thì có thể sử dụng kính sản phẩm có kích thước lớn nhất.

Mẫu thử được dán phim hoặc băng dính ở mặt dưới để khi mẫu vỡ, các mảnh không bị phân tán, văng ra ngoài.

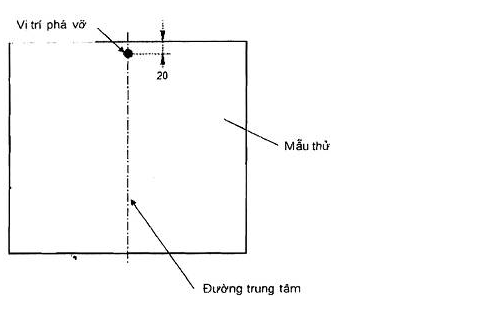

7.7.4. Cách tiến hành

Mẫu thử được gá trên khung thép theo TCVN 7368:2013 sao cho mẫu ở vị trí nằm ngang. Đối với kính tôi nhiệt có hoa văn thì mặt va đập là mặt không có hoa văn. Dùng bi thép có khối lượng (1040 ± 10) g cho rơi ở độ cao 100 cm. Nếu mẫu không bị vỡ thì nâng độ cao bi rơi mỗi lần lên 50 cm cho tới khi mẫu bị vỡ.

Đối với kính có chiều dày từ 5 mm trở lên thì dùng búa và đục (7.7.2) để phá vỡ mẫu.

Điểm phá vỡ mẫu cách cạnh 20 mm tại điểm cắt với đường thẳng đi qua đường trung tâm mẫu (đường trung thực) như đã thể hiện trong Hình 9.

Kích thước tính bằng milimét

Hình 9 – Vị trí phá vỡ mẫu

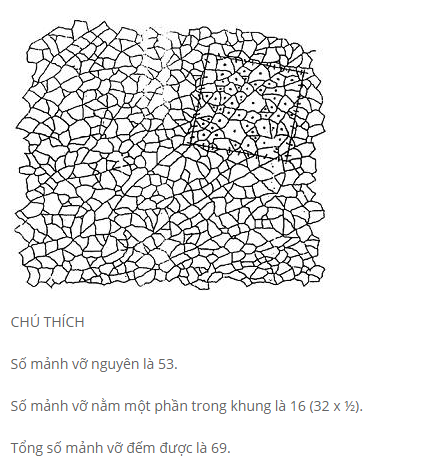

Sau khi mẫu bị phá vỡ, trong vòng 5 min đếm những mảnh vỡ nằm trong vùng có dán phim trong phạm vi khung (50 x 50) mm. Điểm xa nhất của khung cách điểm phá vỡ mẫu 80 mm. Những mảnh vỡ nằm giữa ranh giới khung thì được tính bằng một nửa số mảnh (Hình 10).

CHÚ THÍCH

Số mảnh vỡ nguyên là 53.

Số mảnh vỡ nằm một phần trong khung là 16 (32 x ½).

Tổng số mảnh vỡ đếm được là 69.

Hình 10 – Ví dụ về cách tính số mảnh vỡ

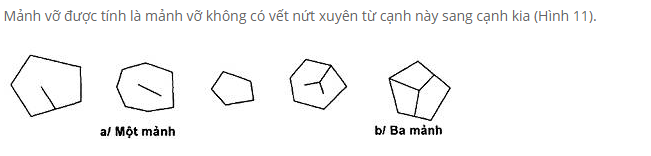

Mảnh vỡ được tính là mảnh vỡ không có vết nứt xuyên từ cạnh này sang cạnh kia (Hình 11).

Hình 11 – Ví dụ về dạng mảnh vỡ của kính tôi nhiệt an toàn

7.5. Báo cáo thử nghiệm

Nhận dạng mẫu thử;

Số mảnh vỡ đếm được trong diện tích 50 mm x 50 mm;

So sánh với chỉ tiêu có đạt yêu cầu hay không;

Nơi, ngày, người thử nghiệm.

TÊN CHỈ TIÊU THÍ NGHIỆM – TIÊU CHUẨN KỸ THUẬT